HiPIMS 技術剖析:運作原理與應用數據

硬度、韌性和附著力,是有著高硬度、高沉積速率以及乾式切削的 PVD(物理氣相沉積)塗層最重要的特性之一。 材料的持續進步和不斷的改進,為工具的加工提出更具挑戰性的要求。 特別是那些十分堅硬或難以加工的材料,容易產生應力硬化或熱傳導性能變差, 除了上述特性外,還需要具有高溫熱穩定性和抗氧化性的塗層。

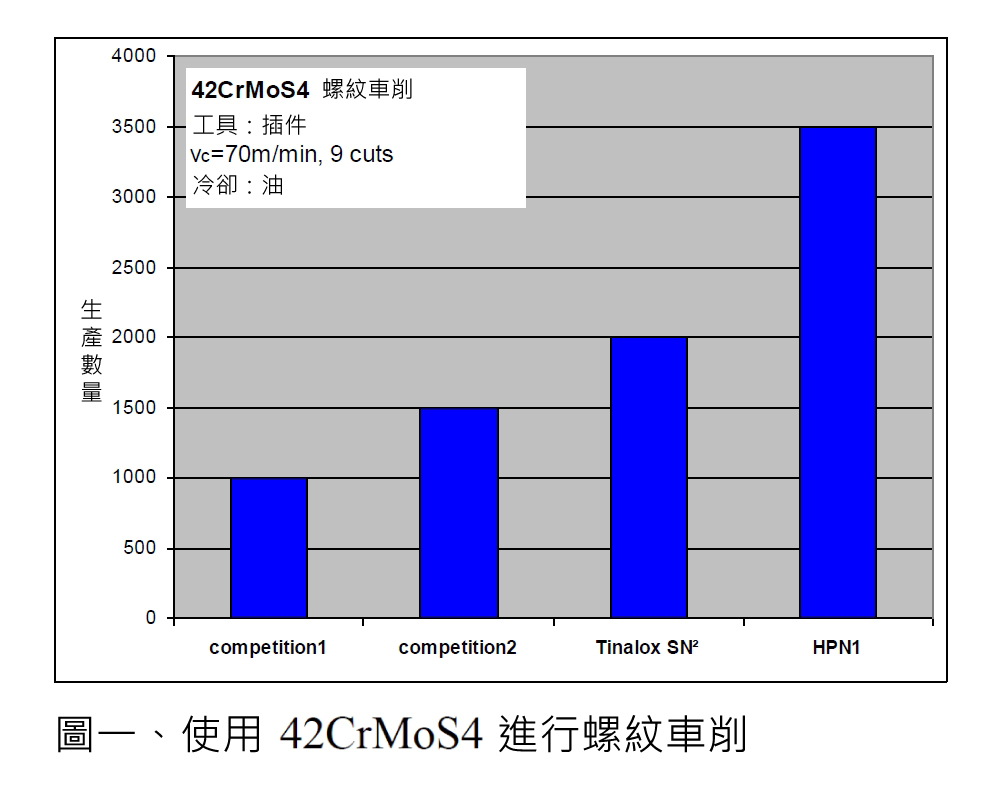

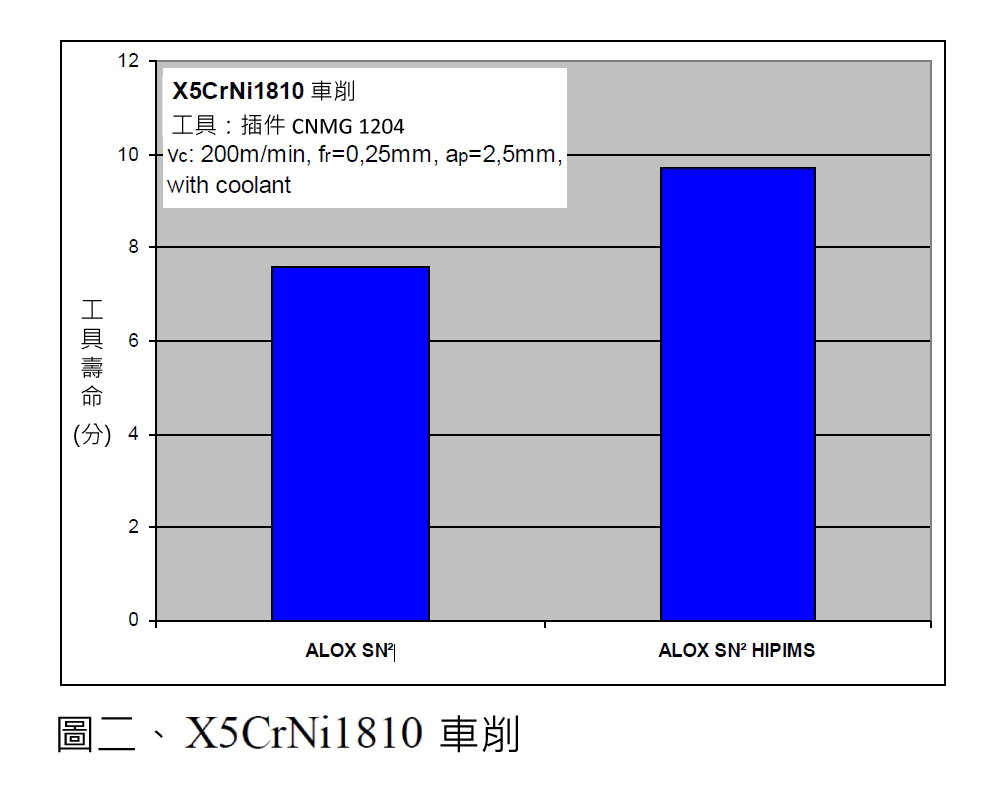

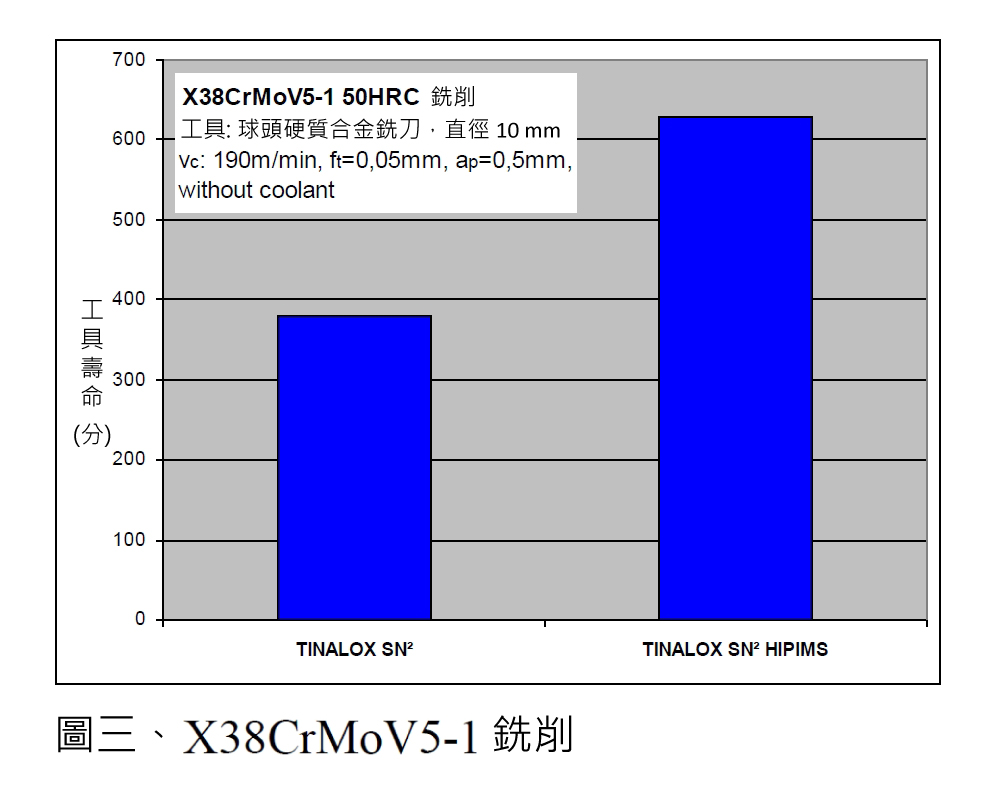

鑒此,目前正在使用新的 HiPIMS 高功率脈衝磁控濺鍍技術 開發一種新一代塗層技術, 其性能同時結合電弧 (Arc) 的沉積效率與硬度,同時兼具濺射 (Sputtering) 的靶材靈活性與極限厚度。 它能夠讓工具以較低的成本加工難切削材料,例如基鎳超合金及不銹鋼奧氏體鋼, 改善加工參數並大幅減少工具磨損率。

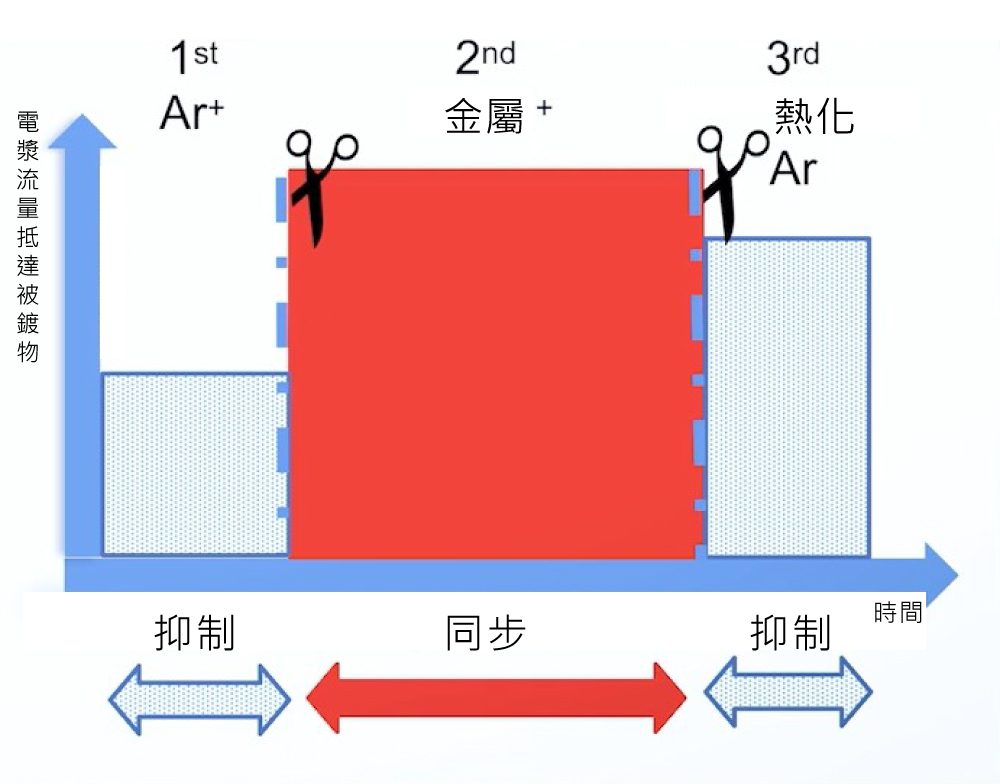

HiPIMS 製程原理

HiPIMS(High Power Impulse Magnetron Sputtering,高功率脈衝磁控濺鍍)是一種由俄羅斯科學家 Vladimir Kouznetsov 開發並取得專利的脈衝 PVD 製程。

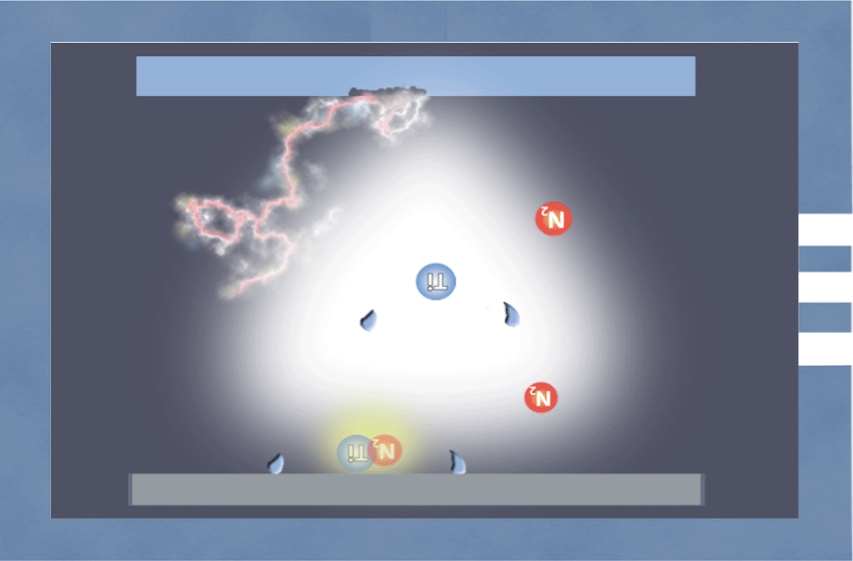

在過去的 PVD 電弧 (Arc) 方法中,源目標被電弧熔化,蒸發的材料被離子化後在負偏壓下沉積於工件上。 然而該方法的缺點是會產生液滴,破壞塗層的均勻性。

|

|

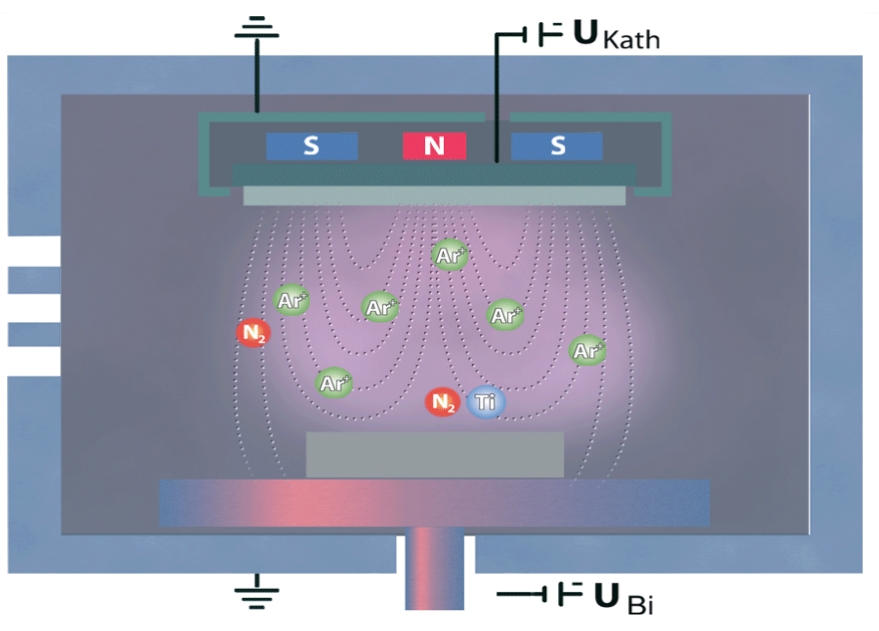

而 HiPIMS 的核心原理是使用 PVD 濺射法 (Sputtering), 透過注入兆瓦級高能量氬離子脈衝,在靶材前形成高密度等離子體 (約 1019−1023 cm-3), 將固態靶材原子轉化為氣態離子並轟擊工具表面, 形成均勻且極為平滑的塗層,完全無液滴。

此外,HiPIMS 具有廣泛的塗層選擇性, 可應用於如 TiB₂ 等多種類型塗層, 並可鍍於 CBN、陶瓷等不同基材上。

|

|

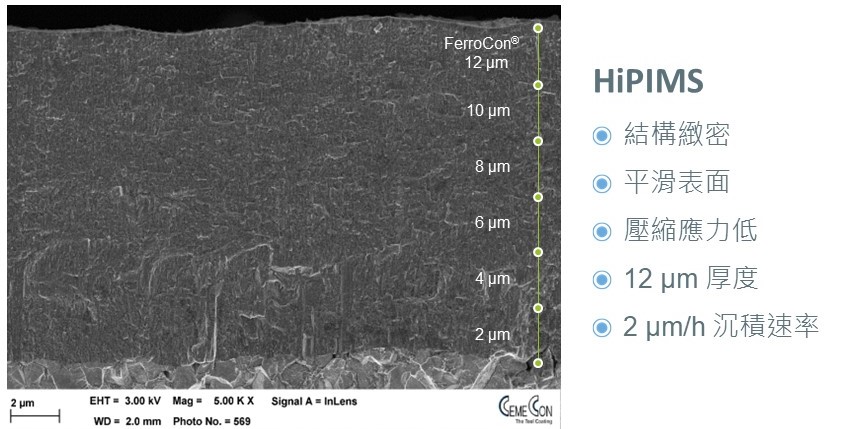

突破 PVD 塗層限制,打造 12µm 塗層厚度

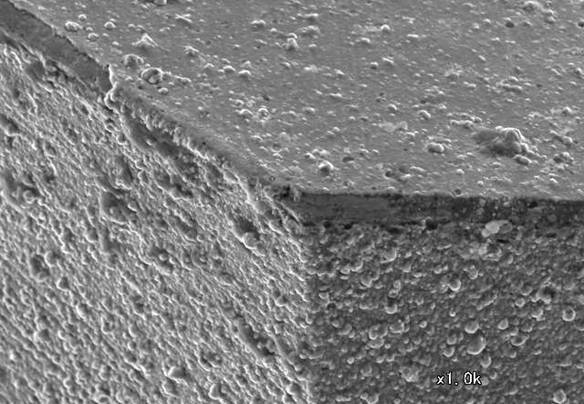

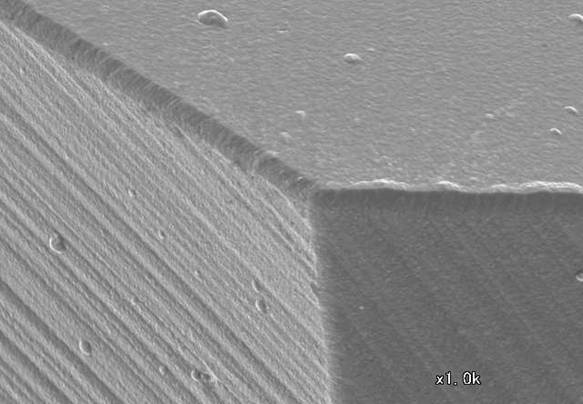

過去 PVD 較 CVD (化學氣相沉積)相比,最為人詬病的為其塗層厚度限制。傳統的 PVD 直流濺射會通過提高陰極功率來增加沉積目標材料的電離。然而,由於增加了對陰極和需要被塗覆的基材的熱負荷,導致使塗層厚度有極限值大約落於 4 µm 左右。HiPIMS 技術突破此限制, 能在保持平滑外觀與高緻密結構的同時, 實現最高達 12 µm 的塗層厚度。

實行原理如上圖所示,當一個脈衝剛起步時,設備內會先注入氬電漿,而後第二階段才會釋放形成高濃度的金屬離子,在短暫接觸工具後幾毫秒後即開始進入衰退期,經過熱化的氬電漿會再度介入,影響工具的結構帶來多餘的殘留應力。因此以 CemeCon CC800 為例,他除了在波峰高點對陰極進行偏壓,短暫吸附高濃度靶材離子外,在波值起步與衰退時皆阻隔吸收,實現工具低殘留應力,並使靶材有充分時間冷卻,保持整體品質的穩定性。

目前此技術已在正式環境中證實穩定達成 12µm 厚度的塗層,且在 CVD 場景, 在重工、車削、銑削、鑽削等應用中皆展現出優異的性能與壽命。

HiPIMS 可形成緻密層結構使切削工具技術得以飛躍

HiPIMS 可形成緻密層結構,使切削工具技術得以飛躍

同時具備極高硬度與韌性

HiPIMS 塗層的主要優勢在於比傳統 PVD 塗層更緊密的結構, 並提升塗層的 硬度與楊氏模數比例。 傳統奈米結構(Ti、Al)N 塗層硬度約 25 GPa、E 模數為 460; HiPIMS 則超過 30 GPa,E 模數約 368。

高硬度且相對較低的楊氏模數代表更佳韌性。 HiPIMS 透過高能量脈衝,使電漿粒子更有效沉積於基材表面, 形成更均勻且緻密的塗層結構,進而提高附著力與硬度。

|

|

|

除了緻密結構外,HiPIMS 技術展現出優異的熱穩定性, 能應對高溫與劇烈溫變。 新型塗層組成與結構使其在高溫環境下仍保持穩定, 特別適用於 高速、高溫與乾式加工環境。

創新的鍍膜過程使塗層能牢固「錨定」於基材上, 附著力比傳統塗層高出一倍, 對於中斷切削或銳利切削邊特別有利, 如在超合金中進行刀具切削時,表現顯著提升。例如在鈦合金銑削中,HiPIMS 塗層的性能提升可達 80% 以上。

實際應用與未來展望

根據 CemeCon 多年經驗, HiPIMS 技術在切削工具代工領域已穩定運行超過十年, 被證明為可靠且成熟的鍍膜技術。

隨著製程持續優化,HiPIMS 的應用正逐步擴大, 未來有望在 磁儲存技術、光學薄膜、半導體製程 等領域 部分取代傳統 PVD 技術, 帶來更高效、更精密的薄膜沉積方案。

CemeCon CC800 HiPIMS 鍍膜設備

- 效率最高:沉積速率高達2 µm/小時

- 最大產能:純HiPIMS AlTiN進出門時間僅需4小時30分鐘

- 安全可靠:塗層厚度公差範圍小

- 堅硬、光滑、無液滴

- 更換塗層材料、刀具/批次-轉換時間最短