Wärtsilä 的 Rami Hakala 與 Tero Kujamäki 自專案初期便參與了整個自動化計畫的推動。

智慧自動化實現 Wärtsilä 的訂單導向與永續製造

這是 Wärtsilä 永續技術中心(STH)物流鏈總監 Juha Päivike 對其生產理念與目標的描述。STH 是 Wärtsilä 於 2021 年在芬蘭瓦薩建立的最新、也是規模最大的生產基地。隨著全球目標要求在 2050 年前將海運排放量減少 75%,以及再生能源在各行業的快速普及,Wärtsilä 的策略正協助客戶充分掌握這場轉型契機。

「我們的解決方案主要用於船舶動力系統與電廠的調節電力供應。一台引擎的壽命可長達 40 年——要在未來 25 年內達成氣候目標,我們必須現在就採取行動。」Päivike 補充道:「我們在去年交付了首台甲醇引擎,如今已有 25% 的訂單屬於可使用再生燃料的引擎。」

流程再造:柔性自動化助力永續製造

這場重大的業務轉型,也促使 Wärtsilä 重新思考其製造模式,以加快研發速度並簡化流程,為客戶創造最大價值。Wärtsilä 與 Fastems 合作已超過 30 年,STH 的製造設施正是一個展現流程開發、柔性自動化與高整合如何在效率與品質上取得成果的典範。

我們詢問了 Wärtsilä 的資深開發經理 Rami Hakala,STH 的製造流程與以往有何不同:

兩套高度整合的系統,生產超過 60 種零組件

Wärtsilä 透過 Fastems AGV-FMS 系統 生產重量高達 60,000 公斤 的引擎本體。該系統依據 ERP 訂單進行生產排程,並整合了加工、精整、軸承蓋組裝、清洗與光學量測等工具。

Wärtsilä 的 STH 主要生產引擎與零組件,涵蓋三大用途:新訂單、現役引擎的備品,以及研發用途。位於 60,000 平方公尺的生產廠區內,設置了兩套由 Fastems 提供的柔性製造系統:

- AGV-FMS: 用於引擎本體製造

- 多層系統(Multi-Level System, MLS): 用於製造附屬於引擎本體的零組件

如同所有 Fastems 自動化系統一樣,這兩套系統均由 製造管理軟體(MMS) 控制,專為高混合製造(High-Mix Manufacturing)環境設計,以提升生產效率。

MMS 智慧排程:讓每個零件準時到位

Wärtsilä 製造技術開發經理 Tero Kujamäki 表示:「MMS 會自動從我們的 ERP 系統抓取客戶訂單,並為兩套系統排程,使每個引擎本體與其零件能在組裝時精準到位。我們不需要為庫存而生產,生產能隨需求變化保持彈性。此外,我們也將品質保證流程整合進系統中,以確保所有零件的最高品質與完整可追溯性。」

Hakala 進一步說明:「我們特別自豪的是新的『快速通道(fast lane)』機制,用於處理緊急訂單。我們的生產系統能自動適應任何變化,只要在 ERP 中設定優先順序,MMS 就會即時調整生產排程,確保準時交貨。如果系統預測無法達成目標,它也會提前通知我們,讓我們有時間評估替代方案。」

自動化刀具配送與資料管理

Wärtsilä 在 STH 還邁出了另一個自動化的重大步伐:他們導入了 Fastems Gantry Tool Storage(GTS) 系統,自動化刀具配送與資料管理。GTS 可集中儲存超過 750 把切削刀具,並依據生產計劃,自動排程刀具使用時序,將所需刀具即時配送到六台不同的加工中心。

當刀具磨損時,GTS 會自動將其送回刀具室進行再研磨,同時也會將刀具預調機(pre-setter)的刀長補正資訊自動傳送到機台。

Kujamäki 說道。「我們還能即時監控刀具使用情況,必要時也能額外製作瓶頸刀具以支援產能。」

24/7 無人化製造的實現

Wärtsilä 對客戶提供 24 小時全年無休的服務,其生產運作同樣如此。白班負責準備原料與程式設置,晚班與夜班則僅需少數人進行無人化生產監控。

Manufacturing Management Software(MMS) 依據客戶訂單自動排程零件生產,並能提前警示若有生產資源(如原料或 NC 程式)不足的情況。這讓 Wärtsilä 的工程專家能專注於生產開發與優化,而非僅僅維持機台運轉。

柔性製造的完整構成

透過這套柔性製造系統,Wärtsilä 能為引擎生產 超過 60 種連桿與汽缸蓋,加工週期介於 10 分鐘至 8 小時 不等。

Gantry Tool Storage(GTS) 可儲存超過 750 把切削刀具,並規劃它們於五台臥式加工中心及一台大型門型機間的使用時序。系統在刀具即將使用前將其準時配送至對應機台,並於磨耗後自動回收刀具至刀具室進行再研磨。

Auto-Loading Cell(ALD) 可在加工前、中、後自動將工件夾裝至托盤中,進一步提升整體系統的無人化生產能力(lights-out production)。

多層系統(Multi-Level System, MLS)

- 五台 HELLER 臥式加工中心

- 天車系統 用於移動托盤

- 60 個加工托盤 與 124 個料件托盤

- 刀具配送系統(亦支援 AGV-FMS 大型門型機使用)

- 機械手臂自動夾裝工件(ALD)

- 自動清洗、去毛邊與打標

- 自動量測(CMM)

- 自動子組裝作業

AGV-FMS 系統

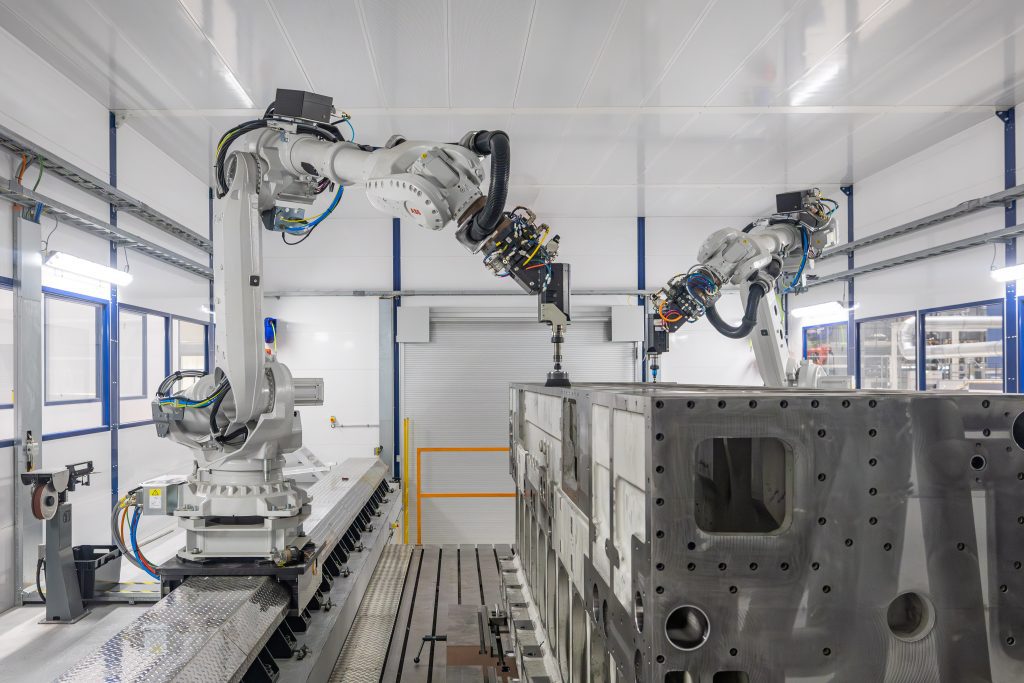

Robotic Finishing Cell(RFC) 由兩組機械手臂執行引擎本體的去毛邊作業,確保品質一致與高效率完成。

此系統專門用於製造重量高達 60,000 公斤 的大型引擎本體,採用大型 自走式搬運車(AGV) 取代傳統天車作為搬運裝置。系統包括:

- WaldrichSiegen 門型加工機

- 一台 AGV 用於移動托盤

- 三個裝載站,用於將引擎本體固定在加工托盤上

- 四個托盤儲位

- 機器人後加工作業

- 機器人組裝作業

- 光學量測(非 Fastems 提供)

- 自動清洗(非 Fastems 提供)